Режим різання при токарній обробці: елементи і поняття різання

Одним з багатофункціональних способів обробкиметалів є точіння. З його допомогою здійснюється чорнова і чистова обробка в процесі виготовлення або ремонту деталей. Оптимізація процесу і ефективна якісна робота досягається шляхом раціонального підбору режимів різання.

особливості процесу

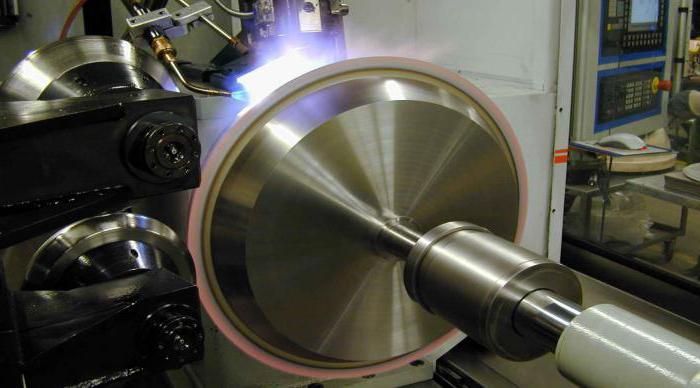

Токарська обробка здійснюється на спеціальнихверстатах за допомогою різців. Головні руху виконуються шпинделем, який забезпечує обертання закріпленого на ній об'єкта. Рухи подачі відбуваються інструментом, який закріплений в супорті.

До основних видів характерних робіт відносяться: торцеве і фасонне обточування, розточування, обробка заглиблень і канавок, підрізання і відрізання, оформлення різьблення. Кожен з них супроводжується продуктивними рухами відповідного інвентарю: прохідних і наполегливих, фасонних, розточують, підрізних, відрізних і різьбових різців. Різноманітний типаж верстатів дозволяє обробляти дрібні і дуже великі об'єкти, внутрішні та зовнішні поверхні, плоскі і об'ємні заготовки.

Основні елементи режимів

Режим різання при токарній обробці - цекомплекс параметрів роботи металорізального верстата, спрямований на досягнення оптимальних результатів. До них належать такі елементи: глибина, подача, частота і швидкість обертання шпинделя.

Глибина - це товщина металу, що знімається різцемза один прохід (t, мм). Залежить від заданих показників чистоти і відповідної шорсткості. При чорновому точінні t = 0,5-2 мм, при чистовому - t = 0,1-0,5 мм.

Подача - відстань переміщення інструменту впоздовжньому, поперечному або прямолінійній напрямку щодо одного обороту оброблюваної деталі (S, мм / об). Важливими параметрами для її визначення є геометричні та якісні характеристики токарного різця.

Частота обертання шпинделя - кількість оборотів головної осі, до якої кріпиться заготовка, здійснюване за період часу (n, об / с).

Швидкість - ширина проходу за одну секунду з відповідністю заданої глибини і якості, забезпечена частотою (v, м / с).

Сила точіння - показник витрачається потужності (P, Н).

Частота, швидкість і сила - найважливішівзаємопов'язані елементи режиму різання при токарній обробці, які задають і оптимізаційні показники обробки конкретного об'єкта, і темп роботи всього верстата.

Початкові дані

З точки зору системного підходу процес точінняможна розглядати як злагоджене функціонування елементів складної системи. До них відносяться: токарний верстат, інструмент, заготівля, людський фактор. Таким чином, на ефективність цієї системи впливає перелік чинників. Кожен з них враховується тоді, коли необхідно розрахувати режим різання при токарній обробці:

- Параметричні характеристики обладнання, його потужність, тип регулювання обертання шпинделя (ступеневу або безступінчатий).

- Спосіб кріплення заготовки (за допомогою планшайби, планшайби і люнета, двох люнетів).

- Фізичні та механічні властивості оброблюваного металу. Враховується його теплопровідність, твердість і міцність, тип виробленої стружки і характер її поведінки щодо інвентарю.

- Геометричні і механічні особливості різця: розміри кутів, державки, радіус при вершині, розмір, тип і матеріал ріжучої кромки з відповідною теплопровідністю і теплоємністю, ударною в'язкістю, твердістю, міцністю.

- Можливо, параметри поверхні, в тому числі її шорсткість і якість.

Якщо все характеристики системи враховані і раціонально прораховані, стає можливим досягнення максимальної ефективності її роботи.

Критерії ефективності точіння

Деталі, що виготовляються за допомогою токарногообробки, є найчастіше складовими відповідальних механізмів. Вимоги виконуються з урахуванням трьох основних критеріїв. Найбільш важливим є максимальне виконання кожного з них.

- Відповідність матеріалів різця і обточувати об'єкта.

- Оптимізація між собою подачі, швидкості і глибини, максимальна продуктивність і якість обробки: мінімальна шорсткість, точність форм, відсутність дефектів.

- Мінімальні витрати ресурсів.

Порядок розрахунку режиму різання при токарній обробці здійснюється з високою точністю. Для цього існує кілька різних систем.

способи обчислення

Як вже було сказано, режим різання при токарнійобробці вимагає врахування великої кількості різних факторів і параметрів. В процесі розвитку технології численні вчені уми розробили кілька комплексів, спрямованих на обчислення оптимальних елементів режимів різання для різних умов:

- Математичний. Має на увазі точний розрахунок по існуючим емпіричним формулам.

- Графоаналитический. Поєднання математичного та графічного методів.

- Табличний. Вибір значень, що відповідають заданим умовам роботи, в спеціальних комплексних таблицях.

- Машинний. Використання програмного забезпечення.

Найбільш відповідний вибирається виконавцем в залежності від поставлених завдань і масовості виробничого процесу.

математичний метод

Аналітично обчислюються режими різання притокарній обробці. Формули існують більш і менш складні. Вибір системи визначається особливостями і необхідною точністю результатів прорахунків і самої технології.

Глибина розраховується як різниця товщини заготовки до (D) і після (d) обробки. Для поздовжніх робіт: t = (D - d): 2; а для поперечних: t = D - d.

Допустима подача визначається поетапно:

- цифри, які забезпечують необхідну якість поверхні, Sшер;

- подача з урахуванням характеристик інструменту, Sр;

- значення параметра, що враховує особливості закріплення деталі, Sдет.

Кожне число обчислюється за відповіднимиформулами. Як фактичного подання вибирають найменшу з отриманих S. Також існує узагальнююча формула, яка враховує геометрію різця, задані вимоги до глибини і якості точіння.

- S = (Cs* Ry* ru): (Tx* φz2), Мм / об;

- де Cs - параметрична характеристика матеріалу;

- Ry - задана шорсткість, мкм;

- ru - радіус при вершині токарного інструменту, мм;

- tx - глибина точіння, мм;

- φz - кут при вершині різця.

Швидкісні параметри обертання шпинделя вважаються за різними залежностями. Одна з фундаментальних:

v = (Cv* Kv): (Tm* tx* Sy), М / хв, де

- Cv - комплексний коефіцієнт, узагальнюючий матеріал деталі, різця, умови процесу;

- Kv - додатковий коефіцієнт, що характеризує особливості точіння;

- Tm - стійкість інструменту, хв;

- tx - глибина різання, мм;

- Sy - подача, мм / об.

При спрощених умовах і з метою доступності розрахунків, швидкість токарного оброблення заготовки можна визначити:

V = (π * D * n): 1000 м / хв, де

- n - частота обертання шпинделя верстата, об / хв.

Використовувана потужність обладнання:

N = (P * v): (60 * 100), кВт, де

- де P - сила різання, Н;

- v - швидкість, м / хв.

Наведена методика є дуже трудомісткою. Існує велика різноманітність формул різної складності. Найчастіше складно правильно підібрати потрібні, щоб розрахуватися режимів різання при токарній обробці. Приклад найбільш універсальних з них наведено тут.

табличний метод

Суть цього варіанта полягає в тому, що показникиелементів знаходяться в нормативних таблицях відповідно до вихідних даних. Існує перелік довідників, в яких наведені значення подач в залежності від параметричних характеристик інструменту і заготовки, геометрії різця, заданих показників якості поверхні. Є окремі нормативи, що вміщають в собі гранично допустимі обмеження для різних матеріалів. Відправні коефіцієнти, необхідні для розрахунку швидкостей, також містяться в спеціальних таблицях.

Така методика використовується відокремлено абоодночасно з аналітичної. Вона зручна і точна в застосуванні для нескладного серійного виробництва деталей, в індивідуальних майстерень і в домашніх умовах. Вона дозволяє оперувати цифровими значеннями, використовуючи мінімум зусиль і вихідних показників.

Графоаналитический і машинний методи

Графічний спосіб є допоміжним ізаснований на математичних розрахунках. Обчислені результати подач наносяться на графік, де розкреслюють лінії верстата і різця і по ним визначають додаткові елементи. Цей метод - дуже складна комплексна процедура, яка є незручною для серійного виробництва.

Машинний спосіб - точний і доступний варіант длядосвідченого і початківця токаря, розроблений для того, щоб обчислювати режими різання при токарній обробці. Програма надає найбільш точних значень відповідно до заданих вихідних даних. Вони обов'язково повинні включати:

- Коефіцієнти, що характеризують матеріал оброблюваної деталі.

- Показники, що відповідають особливостям інструментального металу.

- Геометричні параметри токарних різців.

- Числове опис верстата і способів закріплення заготовки на ньому.

- Параметричні властивості оброблюваного об'єкта.

Складнощі можуть виникати на етапі числовогоопису вихідних даних. Правильно поставивши їх, можна швидко отримати комплексний і точний розрахунок режимів різання при токарній обробці. Програма може містити неточності роботи, однак вони менш значні, ніж при ручному математичному варіанті.

Режим різання при токарній обробці - важливарозрахункова характеристика, яка визначає її результати. Одночасно з елементами вибираються інструменти і охлаждающе-мастильні речовини. Повний раціональний підбір цього комплексу - показник досвідченості фахівця або його наполегливо.

</ P>